Каталог статей

| Главная » Статьи » Мои статьи |

Углеродные топливные элементы: окончательная технология преобразования биомассы?

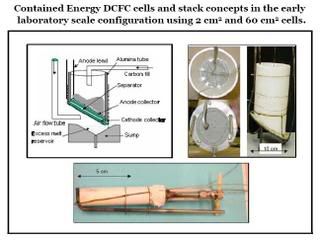

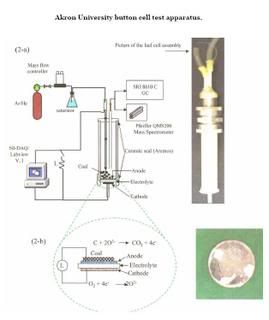

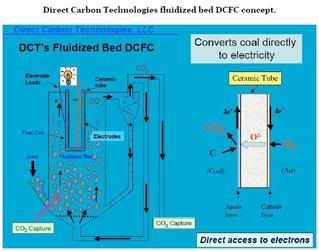

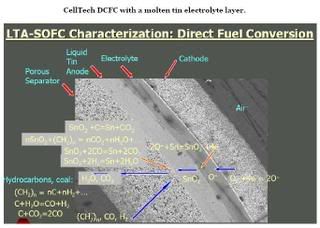

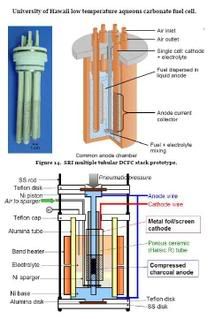

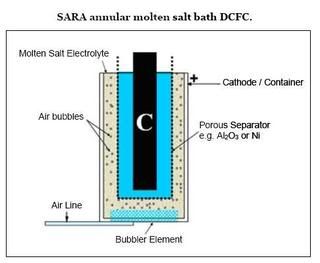

| В прошлом году, директор Отдела Коллоидной Химии в Институте Макса Планка Коллоидов и Интерфейсов, профессор Др Маркас Антониотти, спроектировал инновационную технику, в которой любой тип биомассы может быть преобразован в возобновимый и климат дружественный 'уголь проектировщика'. Использования для углерода - много, но профессор Антонитти признавал, что он и его исследователи мечтают о углеродном топливном элементе (DCFC) и зеленой углеродной экономике. Поскольку его название подразумевает, DCFC преобразовывает элементарный углерод в электричество непосредственно, и гиперэффективным способом - ячейки имеют почти вдвое высокую эффективность по сравнению с большинством других типов топливных элементов, и двойной по сравнению с электростанциями на ископаемом топливе. Единственный побочный продукт операции DCFC - очень чистый CO2, который может содержаться в концентрированном потоке и легко может для использоваться. Из-за чистоты потока CO2, использование его было бы намного более рентабельным и эффективным, чем использование CO2 от обычных электростанций на ископаемом топливе. Кроме того, если углеродистое сырье для промышленности для топливного элемента должно было быть получено из биомассы, и CO2, захваченное и изолированное, суперэффективное углеродистое-отрицательное электричество будет произведено. Это: электричество, использование которого приводит к активному удалению CO2 из атмосферы (вопреки обычным возобновляемым источникам таким, как ветер или солнце, которые просто предотвращают новую эмиссию, но не идут далее этого). Весьма радикальное понятие энергии. Теперь мечта профессора Антониотти устойчиво становится действительностью, поскольку множество исследовательских институтов и компаний ускоряют научные исследования в DCFCs. Давайте посмотрим поближе на эту проблему, которая пока находится только в младенческом возрасте. Топливный элемент - электрохимическое устройство, которое эффективно преобразовывает химическую энергию топлива непосредственно в электрическую энергию, не сжигая топливо. Однако, вместо того, чтобы использовать газообразные топлива, как обычно делается, совокупность использования DCFCs чрезвычайно прекрасных (10-к 1,000 диаметрам мкм) углеродные частицы, распределенные в смеси литого лития, натрия, иттрия, двуокиси циркония или карбоната калия в температуре 600 к 850°C. Полная реакция ячейки - углерод и кислород (от окружающего воздуха) формирующийся углекислый газ и электричество. Реакция приводит к 80 процентам энергии сгорания углеродистого кислорода как электричество, все же никакое горение углерода не имеет место. DCFCs для постоянных применений обеспечивают до 1 киловатта электроэнергии на квадратный метр области поверхности ячейки — норма достаточно высокая для практических заявлений. Некоторые разработчики проектируют DCFCs для мобильных применеия, которые могут поставить удельные веса энергии в диапазоне 1 000-2 000 Wh/kg, намного выше, чем у любой существующей батареи. Выгоды Технология DCFC имеет несколько потенциальных выгод по другим топливным элементам. Сначала, это может использовать широкое разнообразие очень обильных дешевых каменноугольных топлив, включая уголь, кокс, смолу, биомассу и органическую трату. Обычные топливные элементы типично работают на газообразных топливах. Топливо (природный газ, пропан, этанол, и т.д.) преобразовано к водороду syngas, который питается в стек топливного элемента. DCFC, однако, может работать непосредственно на твердом углеродистом топливе, которое является устойчивым, легким хранить, обращаться и транспортировать. DCFCs не требует строительства полностью новой и дорогой инфраструктуры - который имеет место для водорода - и при этом они не проигрывают, энергия должна была превратить топливо в газ. Во-вторых, в отличие от водорода или топливных элементов метанола, DCFC не используют никакого катализатора или дорогостоящих благородных металлов как платина. Это сокращает затраты, и должно увеличить надежность. Проект нескольких типов стека топливного элемента относительно прост, с затратами, ожидаемыми быть $250/m2 области ячейки в зависимости от производственных компонентов. Вместе с балансом системы, исследователи и компании помещают полную спроектированную стоимость в цель приблизительно 1000 $/кВт. Учитывая изобилие и низкую цену топлива, управляя DCFCs был бы безусловно наименее дорогостоящим из всех систем топливного элемента. В ограниченном мире углерода, со стимулами захватывать и хранить CO2, и с углеродистой ценой, захватывая и храня CO2 от DCFCs будет намного менее дорогостоящим чем выполнение того же самого на обычных заводах ископаемого топлива. В-третьих, DCFC намного более эффективны чем любой другой тип топливного элемента и электростанции. В высоких температурах (больше чем 600 °C), углеродистое топливо окислено гальваностереотипом к CO2 в купе анода, создающем электричество. Выгода преобразования твердого углерода непосредственно к электричеству позволяет эффективности быть приблизительно 80 процентов - экспериментально проверенный-, много больше того из других топливных элементов, и двойной та из обычных паровых электростанций. Обычно, DCFC преобразовывает 80 % высокой температуры, которая была бы освобождена сгоранием в электроэнергию вместо этого. Эта увеличенная эффективность приводит к выгодной выплате для развития DCFC, так же как сокращения эмиссии CO2 к приблизительно одной десятой той из современной электростанции увольнения угля. Когда биомасса используется как сырье для промышленности, эмиссия CO2 - близко к нолю, и если газ оранжереи захвачен и сохранен, энергия становится углеродистой-отрицательной. Стол 1 контур операционные особенности обычных топливных элементов против DCFCs (щелкают, чтобы увеличить). Биомасса как идеальное сырье для промышленности DCFC's может использовать большое количество богатых углеродом топлив, но органические отходы и биомасса - в центре внимания, потому что они возобновимы и чисты, но также и потому что они могут быть превращены в самое чистое углеродное топливо. Полный процесс создания электричества в DCFC от биомассы имеет эффективность из-за ее простоты. Поскольку содержит только два стадии: (1) высыхание (и/или пиролиз, или гидротермальное коксование), и (2) подача получающегося топлива непосредственно к DCFC. Высыхание и/или pyrolysis или преобразование в случайную работу через гидротермальное коксование обязаны создавать богатое углеродом тело макрочастицы, которое может питать топливный элементу DCFC, чтобы произвести электроэнергию: энергия:: устойчивость:: биомасса:: биоэнергия:: biofuels:: древесный уголь:: pyrolysis:: гидротермальное коксование:: углерод:: предписывает, чтобы углеродистый топливный элемент:: углерод захватил:: углеродистую-отрицательную:: эффективность:: изменение климата:: Выбор между высыханием или пиролизом, от которого биомасса перед подачей этого к DCFC будет зависеть, может ли энергия, содержавшаяся в ненужных газах, следующих из преобразования высушенной биомассы в пределах DCFC быть возвращена эффективно, и может ли DCFC быть разработан в манере так, чтобы это было не загрязнено легкими газами и произведенными смолами. Как топливо, случайная работа, произведенная от биомассы и ненужных материалов предлагает много выгод. Недорого произвести и легкий хранить. Случайная работа с готовностью доступна для потребителей во всем мире от уплотненных кроватей с высокоэнергетическими частицами плотности. Когда воспламеняется правильно, древесный уголь не обременяет атмосферу эмиссией CO2, и не вносит свой вклад в изменение климата. В отличие от ископаемого топлива, древесный уголь не имеет никакой ртути, почти никакая сера, низкий азот, и производит очень небольшой пепел. Это имеет высоко электрическую проводимость, большую поверхностную область, и много облигаций, которые позволяют этому быть очень реактивным в относительно скромных температурах. Разработчики DCFC одобряют топлива, которые являются чрезвычайно чистыми углеродистыми частицами, с небольшим количеством врожденной влажности, пеплом, серой, и азотом. Биомасса от зерновых культур энергии, потратите впустую бумажные продукты, структурный лес, и фракция Муниципальной Твердой Траты (MSW) может быть преобразована в тип топлива, наиболее высоко оцененного продавцами DCFC, сохнущий и pyrolysing. Типы DCFC Несколько подходов к развитию DCFCs являются дорожными. Они могут быть сгруппированы в три широких категории, в зависимости от типа используемого электролита. DCFCs с Литым Электролитом Карбоната Литые электролиты карбоната очень хороши для DCFCs, потому что они являются очень проводящими, имеют хорошую стабильность, когда CO2 присутствует, и иметь соответствующую тающую температуру для этого заявления. Напряжение ячейки сформировано в стороне анода и потреблялось в стороне катода, и есть влияние на напряжение ячейки этим парциальным давлением. Моделирования дали результаты, показывая систему, чтобы быть в состоянии достигнуть чистой электрической эффективности до 78 процентов. DCFCs с Литым Электролитом Гидроокиси Литые гидроокиси очень выгодны как электролиты. Они имеют более высокую ионную проводимость и более высокую деятельность углеродистого электрохимического окисления. Это приводит к более низкому сверхпотенциалу и более высокой углеродистой норме окисления, так же как намного более низкой температуре операции приблизительно 600 °C. Это уменьшает стоимость, поскольку это позволяет использование менее дорогих материалов. В течение углеродистого окисления гальваностереотипа в этом типе топливного элемента, есть формирование карбонатов. Они подвергаются и химическому процессу и электрохимическому процессу. Этот топливный элемент использует чистый графит цилиндрический прут, который действует как анод и топливо. Это погружено в литую гидроокись натрия и служится в то же самое время как катод. Ячейка питается увлажненный воздух через газового дистрибьютера в основании контейнера. Чтобы оптимизировать работу ячейки, нужно смотреть на материал катода, норму вентиляционной струи, рабочую температуру, и масштаб топливного элемента. Они система могут быть далее оптимизированы, изменяя проект ячейки, материал электрода, и эксплуатационные режимы. DCFCs с YSZ-базирующимся Твердым Электролитом Иттрий- двуокись циркония (YSZ) проектирует авансы объединений в твердых окисных и литых технологиях топливного элемента карбоната. Их компоненты включают U-трубу, состоящую из металлического сборщика потока катода петли, слоя катода, электролит позже, и металлический сборщик потока анода петли. Эта структура погружена в жидкий анод, сделанный из смеси литых элементов и углеродистых частиц. Когда эта смесь размешивается, вызывая способ потока, топливный элемент работает лучше, с тех пор есть контакт увеличения между углеродистыми частицами и сборщиком потока анода, который увеличивает массовый транспорт. Текущее исследование Приблизительно семь команд в США активно вкладывают капитал в научные исследования DCFC. Европейские и японские исследователи делают, чтобы хорошо, но информация ограничена. Среди американских команд может быть найден исследователями от Университета Акрона, Власти CellTech, Содержавшейся Энергии, Прямых Углеродистых Технологий, Научных Заявлений и Партнеров Исследования (САРА), SRI, и Университет Гавайев. Следующий стол подводит итог их подходов к развитию DCFC (щелчок, чтобы увеличить). Лоренс Ливермор Национальная Лаборатория (LLNL) имеет программу развития для DCFC и недавно сделала крупное достижение. Технология была результатом двухлетнего исследования, финансируемого в соответствии с Лабораторной Программой Целенаправленного исследования и Развития, и приводила к DCFC, который требует у эффективности использования ископаемого топлива для того, чтобы произвести электричество намного ближе к теоретическим пределам чем когда-либо прежде. Права на патентованный процесс LLNL были приобретены Содержавшейся Энергией. Следующее - схематические иллюстрации и объяснения различных типов DCFC в настоящее время при развитии.  Ранняя лабораторная конфигурация топливного элемента Содержавшейся Энергии, основанного на проекте LLNL Содержавшаяся Энергия исключительно лицензировала технологию DCFC, развитую Джоном Купером в Лоренсе Ливерморе Национальная Лаборатория (LLNL). Катод в этой технологии - по существу литой катод карбоната, в то время как анод - жидкий раствор беспорядочного углеродистого топлива и эвтектики карбоната. Согласно Совместному Научно-исследовательскому Соглашению (CRADA), Содержавшаяся Энергия наняла LLNL, чтобы развить начальные опытные образцы его проекта поколения; единственная ячейка продукции 15W–30W, и биполярного стека с пятью ячейками продукции 75W–150W. Этот проект имеет определенное для области сопротивление (автоматическое распознавание речи) 0.69 Ω/cm2, который соответствует максимальной теоретической плотности власти для ячейки 280 mW/cm2. Однако, с разницами в индивидуальной работе ячейки в стеке, и с реалистическими потерями от соединительных проводов, Содержавшаяся Энергия планирует максимальную плотность власти брутто 140-200 mW/cm2. Такая ячейка работала сроком на 7 дней. В ранней работе развития над LLNL, катод был идентифицирован как норма, ограничивающая подсистему. Под работой в течение CRADA, катод был улучшен с новыми материалами и составляющей собственность процедурой активации. Улучшив катод, сепаратор - теперь ограничивающее ограничение в системе, очевидно из-за изменения в химическом составе ткани сепаратор YSZ, произведенный поставщиком. Поставщик работает, чтобы исправить проблему. Тем временем Содержавшаяся Энергия также развивает альтернативные сепараторы, которые должны иметь те же самые или превосходящие особенности работы. Содержавшаяся Энергия передает результаты этого CRADA к их средству развития в Кливленде, О. Содержавшаяся Энергия одновременно развивает различный проект для мобильных заявлений, которые могут поставить плотность энергии в диапазоне 1 000-2 000 Wh/kg. Топливный элемент Университета Акрона Вся работа Университета Акрона, описанная до настоящего времени была выполнена на ячейках кнопки, расположенных в трубчатом аппарате. Большинство усилия должно было проверить различные комбинации катализаторов анода и катода. Типичные эксперименты состоят из размещения маленького количества или из сырого угля или из дегазируемого угля на ячейке кнопки и или подогревание это или понижение угля непосредственно в предварительно подогревавшую ячейку. Испытательные температуры находятся обычно в диапазоне 750–850 °C.  Удельные веса власти в диапазоне 50–150 mW/cm2 были получены в течение относительно короткой испытательной продолжительности нескольких часов. Наращивание пепла на поверхности ячейки кнопки уменьшает плотность власти, но удаление свободного пепла от поверхности ячейки и позволения нового углерода достигать поверхности восстанавливает плотность власти к предыдущим уровням.  Направьте Углеродистые Технологии DCFC Первые эксперименты с делаемой текучим кроватью твердого углеродистого топлива (то есть, синтетического углерода, угольный и миндальный снаряд) частицы обеспечили пиковые продукции власти 1-2 mW/cm2 в 900 °C с течением CO2 или Он атмосфера. Эти эксперименты были сделаны с начальным обвинением 30 граммов твердого углерода, питают и бежал за больше чем 20 часами. В некоторых случаях, эрозия была соблюдена с расслаиванием платинового анода. Эталонное тестирование экспериментов, сделанных по причинам сравнения с газообразными топливами (3%-ый H2 и 100-процентная КОМПАНИЯ) в отсутствии твердого топлива в кровати и используя те же самые ячейки подобно дало пиковые удельные веса власти 1-2 mW/cm2. И в твердых и в газообразных топливных случаях, поведение топливного элемента было во власти омического, проигрывает главным образом благодаря высокому сопротивлению толстой частично устойчивой двуокиси циркония (PSZ) трубчатый электролит, используемый в этих экспериментах. Напротив, эксперименты в тех тех же самых условиях в трубчатом реакторе, с синтетическим углеродом, помещенным в ячейки кнопки (показывающий иттрий стабилизировал двуокись циркония ([YSZ] вафли электролита с анодами металлокерамики Ni/YSZ) обеспеченный Ceramatec (Солт-Лейк-Сити, ЕДИНОЕ ВРЕМЯ) и взволновал течением поток CO2, произвели пиковую плотность власти сверх 140 mW/cm2, которые ухудшились вовремя из-за взаимодействия серы с анодом Никеля. Подобные эксперименты, используя делаемый текучим уголь в течении Он, которого газ с другими ячейками кнопки дал пиковым удельным весам власти сверх 40 mW/cm2, которые также распадались вовремя. Снова, эталонное тестирование тестов на этих тех же самых ячейках кнопки, используя газообразные топлива только дало сопоставимые удельные веса власти. Эти результаты указали на важность микроструктуры, стабильности, и catalycity анода и его воздействия на работу ячейки. Во всех случаях, газовые исследования продуктов реакции проверили баланс кислорода вокруг ячейки, и указали, что весь кислород, поставляемый электрохимически через твердый электролит в твердую топливную кровать, объяснен в форме КОМПАНИИ и CO2 в потоке гриппа. Эти предварительные результаты демонстрировали впервые, что можно электрохимически преобразовать твердые каменноугольные топлива в электричество в единственном шаге в делаемом текучим реакторе кровати. Техника ячеек DCFC Энергия CellTech развивает технологию, которая использует жидкий оловянный анод в твердоокисном топливном элементе. Эта система окисляет литое олово (Sn) до окиси олова(SnO2) в слое анода ионами кислорода, получающимися в катоде. Ионы переносятся транзитом типичную Yttria-устойчивую Двуокись циркония (YSZ) электролит, чтобы достигнуть анода такой, что электроны выпущены. Электричество может быть произведено непосредственно, окисляя Sn как батарея. SnO2 может быть уменьшен назад до Sn, содержа углеродом твердые частицы или любые уменьшающие газы, состоящие из углерода, водорода, кислорода, азота, и серы, которая входит в анод. В течение регенерации Sn, устройство работает как топливный элемент. Анод Sn не отравлен серой. С напряжением разомкнутой цепи ячейки (OCV) 0.8V, отношение CO/CO2 - 0.2 в сточном газе анода. Поддержание напряжения ячейки (OCV) выше 0.8V держит расторгнутую концентрацию SnO2 в литом Sn на уровне, где осаждение окиси не происходит. Это означает, что cо-содержание газообразного потока, который оставляет ячейку, должно быть окислено, чтобы закончить преобразование КОМПАНИИ к CO2. Несколько лет назад, с 15 миллионами $ поднял от капитала предприятия и частных источников, CellTech строил двух Генералов на 1 кВт 2 единицы, питаемые природным газом, который работал для больше чем 2000 часов непрерывно. В том Генерале 2 единицы, природный газ был обусловлен к потоку, также содержащему КОМПАНИЮ и водород и кормил к аноду Sn. В течение 2005-2006, с Защитой Передовое Агентство Научно-исследовательских работ (Управление перспективных исследовательских программ) финансирование, CellTech развивал поколение 3.0 ячейки и стеки, позволяющие прямое преобразование ненужных упаковочных материалов и JP-8 в электричество. До 2005, ключевые ограничения этой системы были низкой плотностью власти (с уровнями 40 mW/cm2 с водородным топливом и 20 mW/cm2 с carbon/JP-8 топливом) и трудностью в производстве. Эти удельные веса власти считали слишком низко для портативного и мобильного поколения власти. С поддержкой от Управления перспективных исследовательских программ/Армии недавно в месте, CellTech развивает Генерала 3.1 (2007) архитектура ячейки для прямого преобразования JP-8 с улучшенной плотностью власти. Они изменили пористые СМИ, чтобы позволить более высокие массовые нормы передачи тяжелых топливных молекул, текущих к аноду и развивают высокую электрическую проводимость трубчатый катод.  В 2006, CellTech демонстрировал удельные веса власти 160 mW/cm2 для водорода и 80 mW/cm2 для JP-8. Генерал 3.1 проекта, как ожидают, обеспечит сокращение приблизительно четырех времен веса и объема по предыдущему Генералу 3.0. Генерал 3.1 спроектирован, чтобы стать конкурентоспособным для числа портативных и мобильных заявлений, типа военных полевых зарядных устройств батареи. Временная цель плотности власти для прямого преобразования JP-8 - 200 mW/cm2 (2008-2010); на этом уровне прямая конверсионная жидкая система Sn JP-8 становится огромным конкурентом для заявлений киловатта или подкиловатта. Власть CellTech имеет несколько понятий того, как произвести власть от угля с этой системой, но не закончила детальный flowsheet анализ. Один подход вовлекает кормящий уголь к литому аноду ванны Sn, чтобы уменьшить SnO2 до Sn, затем передавая литой Sn множествам ячейки для окисления к производству власти и SnO2. Другое понятие должно использовать делаемую текучим кровать угля, чтобы использовать в своих интересах volatiles в угле, в котором углерод в угле реагируется с горячим, перерабатывал CO2 и воду, чтобы произвести cо-богатый газ, который тогда питается к множеству ячейки, чтобы произвести власть. Университет DCFC Гавайев, разработанного для использования с древесным углем Древесный уголь использовался как сырье для промышленности для низкого температурного водного топливного элемента карбоната, который работал столь же высоко как 245 °C. В этой температуре ячейка предложила напряжение разомкнутой цепи 0.57 V и потока короткого замыкания 43.6 mA/cm2. В 220 °C, плотность власти была 6.3 mW/cm2. Одно возможное объяснение относительно низких напряжений разомкнутой цепи следовало из формирования углеродистых окисей на аноде, которые сопровождались выпуском CO2.  Термодинамически, сокращение кислорода в катоде более благоприятно в температурах ниже 200 °C, однако, улучшился, работа анода могла следовать из более высокой температуры, которая могла воспламениться углеродистые окиси, накопленные на bicarbon материале анода. Поэтому, работа могла быть заметно улучшена, если ячейка раскола могла бы быть развита, в котором в катоде можно было бы управлять ниже 200 °C и анода в вышеупомянутых 240 °C. DCFC САРЫ САРА развила новое понятие, которое использует различные соли в двух палатах, отделенных пористой пластиной сепаратора. Палата катода содержит литой калий (KOH) или гидроокись натрия (NaOH). Лучшие результаты были получены с KOH. Сырой воздух пузырится в эту палату, где кислород собирает электроны, приводя к формированию О - ионы, которые тогда транспортируют через мембрану сепаратора, чтобы войти в палату анода. Корзина твердых топливных частиц приостановлена в литых металлических карбонатах в палате анода. О - ионы реагируют с твердым топливом, чтобы произвести ионы CO3-2 и электроны. Ионы CO3-2 также реагируют с углем, чтобы произвести CO2 и электроны.  САРА недавно заметила, что электролит был устойчив в течение эксперимента с 500 часами. Наращиваемое понятие проекта было развито. Они заявили, что главные вызовы - материал сепаратора и проект, коррозия, и рабочая температура. Числа плотности власти для этой системы трудны сравниться с другими рассмотренными системами, потому что те числа основаны на области сепаратора скорее область анода или катода. Наконец, одна компания, SRI развил понятие, основанное на подаче угля (так же как другие углеродистые источники, типа смолы, биомассы и ненужной бумаги/пластмассы) как углеродистое богатое твердое топливо к плавной литой соли, типа щелочных карбонатов металла. Та смесь формирует электрически проводящий анод, когда углеродистая концентрация достигает ценности между 30 и 40 процентов. Воздух питается к обычному катоду SOFC (типично легированный стронцием манганит лантана [LSM]), который обеспечивает ионы кислорода, которые мигрируют через твердый окисный электролит (типично YSZ) и реагируют с твердым топливом, чтобы произвести электричество и CO2. SRI в настоящее время управляет системой партии, которая имеет до шести труб катода/электролита, вставленных в единственную литую ванну соли. Три типа труб используются: упрощенный, подмасштаб, и полномасштабный Для экспериментов, проводимых до настоящего времени, твердое топливо смешано с порошком соли, и сухая смесь тогда брошена в аппарат, который тогда нагрет к его рабочей температуре 800-950 °C. Удельные веса власти приблизительно 300 mW/cm2 были достигнуты. Сроки службы сверх 1200 часов также демонстрировались. Проект для системы власти на 40 кВт был закончен. Объединение пиролиза биомассы и производства электричества Как выделено выше, есть несколько методов для производства твердого, богатый углеродом, топливо макрочастицы от различной богатой углеродом биомассы и органических ненужных ресурсов. Эти сами процессы производят высокую температуру и газы, которые могут использоваться для производства власти. Вопрос теперь - объединить ли эту операцию с операцией DCFC в непрерывно операционную систему или рассеивать топливную подготовку и функции производства электричества, чтобы отделить местоположения. В интегрированном случае, необходимо транспортировать топливо к центральному местоположению и затем передать и распределить электричество от того местоположения до разнообразия пользователей. Интегрированный подход предлагает возможность максимальной эффективности энергии в результате интеграции между топливной подготовкой и топливными операциями потребления так же как возможностью использовать ту ненужную энергию (тепловой и метан) в других зданиях или заводах обработки, которые могли быть cо-расположены с интегрированной единицей. Иллюстрация 2 (щелчок, чтобы увеличить) показывает систему с потенциалом для самой высокой эффективности энергии и лучшей возможности интеграции энергии с cо-расположенными средствами обслуживания. В этом понятии, кормите, материал высушен приблизительно в 149 °C, чтобы прогнать воду от влажного материала подачи БИОМАССЫ/MSW. Высушенная подача - тогда пиролизируется при 371 °C, чтобы удалить метан и углекислый газ и произвести работу, которая питается к DCFC. Горячий, CO2-богатый газ продукта анода переработан от DCFC до топливной сушилки и пиролизер, чтобы обеспечить энергию высокой температуры, необходимую для тех операций. Лишняя энергия в пиролизере тратит впустую газ, и в богатом аноде CO2 - от газа может использоваться для парового поколения и возможно использоваться в cо-расположенной энергии, потребляющей средства обслуживания. Повсюду эффективность процесса В недавнем кратком обзоре технологий DCFC, исследователи при Программе Топливного элемента ERDC-CERL армии США Корпус Инженеров предприняли основное вычисление полной эффективности процесса, чтобы пойти от богатого углеродом сырья, биомасса в электричество. Так как работа всех команд, вовлеченных в развитие технологии DCFC - в очень ранних стадиях развития, маловероятно, что полностью интегрированный стек и электростанция топливного элемента достигнут максимальной теоретической эффективности 80 процентов, которая происходит в единственной ячейке. Исследователи для этого предполагали, что эффективность преобразования химической энергии (Выше Нагревающаяся Ценность или основание HHV) в сухом углероде в топливе к электричеству переменного тока в DCFC - 65 процентов. (Типичные распыляемые угольные электростанции преобразовывают химическую энергию в угле (на том же самом основании HHV) к электричеству в эффективности на 30-35 процентов.) Лес, полученный в электростанции, как предполагают, содержит 45-процентную влажность. Типичный углеродистый состав сухого леса, как предполагают, является 50 процентов. Высокая температура сгорания углерода, когда CO2 - единственный продукт, - 14 087 британских тепловых единиц/фунты. Поэтому количество чистого углерода, требуемого производить 1 MWH электричества - 372 фунта. Если сухой лес содержит 50-процентный углерод, то 372 фунта углерода содержатся в 744 фунтах сухого леса. Предполагая, что влажный лес содержит 45-процентную влажность, тогда количество влажного леса, требуемого для 168.7kg (372 фунта) углерода или 337.5kg (744 фунта) сухого леса - 613.7kg (1353 фунта). Из этого следует, что количество воды, содержавшейся во влажном лесу - 276.2kg (609 фунтов). Высыхание леса напылением требует, чтобы приблизительно 1000 британских тепловых единиц высокой температуры в фунт воды испарились. Удаление 276.2kg (609 фунтов) воды от влажного леса требует 642.5MJ (609 000 британских тепловых единиц) энергии. Преобразование 168.7kg (372 фунта) углерода в 1 MWH электричества в DCFC освобождает 1 939 MJ (1 838 000 британских тепловых единиц) ненужной высокой температуры в топливном элементе. Количество энергии, содержавшейся в 1 MWH электричества - 3,599,851Kj, от, которого из этого следует, что ненужная доступная высокая температура является 1 939 192.9 kJ/MWH. Чтобы поддерживать топливный элемент в его постоянной рабочей температуре приблизительно 760 °C (1400 °F), эта ненужная высокая температура должна быть удалена от системы DCFC и нагревая реагенты, которые питаются к этому, и охлаждению и рециркуляции газового продукта от ячейки. Ненужная высокая температура, доступная из 1 939 MJ/MWH (1 838 000 Btu/MWH) намного больше чем 642 MJ/MWH (609,000Btu/MWH) требована для влажного деревянного высыхания. Это может поэтому использоваться, чтобы поставлять высокую температуру, необходимую для напыления воды от влажного леса. Шаг pyrolysis также освобождает существенное количество метана. Разумное предположение - то, что 10 процентов массы сухого леса, питаемого на pyrolysis реактор будут произведены как метан. Поэтому, 613.7kg (1353 фунта) влажного леса, содержащего 744 фунта сухого леса уступит о 33.7kg (74.4 фунта) метана. Это количество метана содержит приблизительно 2 110 MJ (2 000 000 британских тепловых единиц) энергии, которая могла использоваться для высыхания или pyrolysis, или который могла экспортироваться для внешних использований. Завоевание CO2: зеленая противоположность Страны с обширными угольными запасами продолжат использовать уголь как их первичный источник электричества на много лет вперед. Биомасса будет cо-запущена или будет использоваться в посвященных электростанциях чаще, но уголь собирается остаться наиболее широко используемым топливом. Однако, сегодняшние запущенные углем электростанции преобразовывают уголь в электричество с относительно низкой эффективностью, часто не выше чем 30 - 35 процентов. Кроме того, уголь - источник ядовитой эмиссии, газов оранжереи и загрязнителей хэви-металл когда используется в традиционных электростанциях сгорания. Для угольных зависимых стран, чтобы войти в более экологически жизнеспособный и экономически выполнимый путь, необходим чистый, эффективный и прямой процесс, чтобы преобразовать уголь в электрическую энергию. Это - то, где DCFC может играть главную роль. CO2 от обычных электростанций ископаемого топлива может быть захвачен через диапазон процессов - предсгорание, oxyfuel или захват постсгорания - но отделение газа от другого гриппа или газов процесса сложно, требование энергии и требует дорогих мембран или адсорбционных технологий. Тем не менее, большой капитал льют в такой углеродистый захват и хранение (CCS) научно-исследовательские работы. DCFCs имеют главное преимущество, что поток CO2, который они производят, чрезвычайно чист, позволяя климат разрушительный газ быть захваченным с непринужденностью. Законодательство, позволяющее CCS и углеродистую цену дало бы DCFCs конкурентоспособное преимущество потому что они значительно ниже стоимость захвата CO2. Если захватывающие углекислый газ затраты включены, затраты системы DCFC, как оценивают, являются до 50 процентов меньше чем таковые из текущих заводов ископаемого топлива. Что является больше, факт, что DCFCs может работать на углероде, содержавшемся в биомассе, учитывает развитие наиболее радикально зеленого типа вообразимой системы энергии: тот, который приводит к отрицательной эмиссии. Это возможно, потому что, поскольку биомасса растет, это изолирует атмосферный CO2. Когда этот газ захвачен в DCFC и затем сохранен в геологических формированиях, типа исчерпанной нефти и месторождений газа или солевых водоносных слоев, биомасса активно удалила CO2 из атмосферы. Вместо того, чтобы быть просто углеродистым-нейтральным (поскольку другие типы возобновимой энергии-), энергия, таким образом полученная была бы углеродистой-отрицательной. Читатели Biopact знают об исследовании, которое показывает, что то, когда биомасса сожжена в интегрированной газификации, объединило цикл (IGCC) заводы, с CO2, захваченным и сохраненным, что отрицательная эмиссия столь же высоко как минус 1000 граммов CO2 в KWh может быть получена. Солнечный фотогальванический (+100grams), ветер (+30grams), non-CCS биомасса (+30grams) и ядерный (+10-20 граммов) - весь уверенный углерод (граф, щелкните, чтобы увеличить). Биомасса, сожженная в IGCC, соединенном к CCS идет путь кроме того и удаляет исторический CO2 из атмосферы. Это - таким образом безусловно самый радикальный инструмент в борьбе климата. Однако, IGCCs только умеренно эффективны, потому что они полагаются на сгорание топлив; значительное количество произведенной энергии было бы необходимо, чтобы захватить CO2, таким образом понижая полную эффективность систем IGCCs + CCS. DCFCs по контрасту - до дважды как эффективный и таким образом позволили бы захват CO2 в намного более эффективной манере все еще. Нет никаких вычислений, показывая полную эффективность завоевания CO2 от биомассы при использовании части электричества, произведенного в DCFC, но может благополучно предполагаться, что процесс был бы намного более эффективным чем та же самая операция, выполненная в IGCC. Короче говоря, слияние различных факторов в действии прямыми углеродистыми топливными элементами - чистота потока CO2 и эффективности процесса производства электричества - позволяет вообразить то, что - возможно самая чистая и самая зеленая форма вообразимого производства электричества: эффективно произведенная отрицательная энергия эмиссии. Эффективный DCFCs мог помочь мыть атмосферу и помогать нам предотвращать изменение климата самым решительным способом. | |

| Категория: Мои статьи | Добавил: defaultNick (15.08.2009) | |

| Просмотров: 8223 | Комментарии: 7 | Рейтинг: 4.0/1 | |

| Всего комментариев: 3 | ||||

| ||||